Presisjon i profiltoleranse er en grunnleggende ingeniørmessig vurdering når du designer, spesifiserer og installerer store skyvedørsystemer. I arkitektoniske og industrielle applikasjoner med høy ytelse, påvirker den fysiske geometrien og dimensjonsstabiliteten til strukturelle profiler direkte systematferd som monteringstilpasning, mekanisk ytelse, tetningseffektivitet og jevn drift.

I. Kjernekonsepter: Profiltoleranse og systemytelse

1. Definere profiltoleransepresisjon

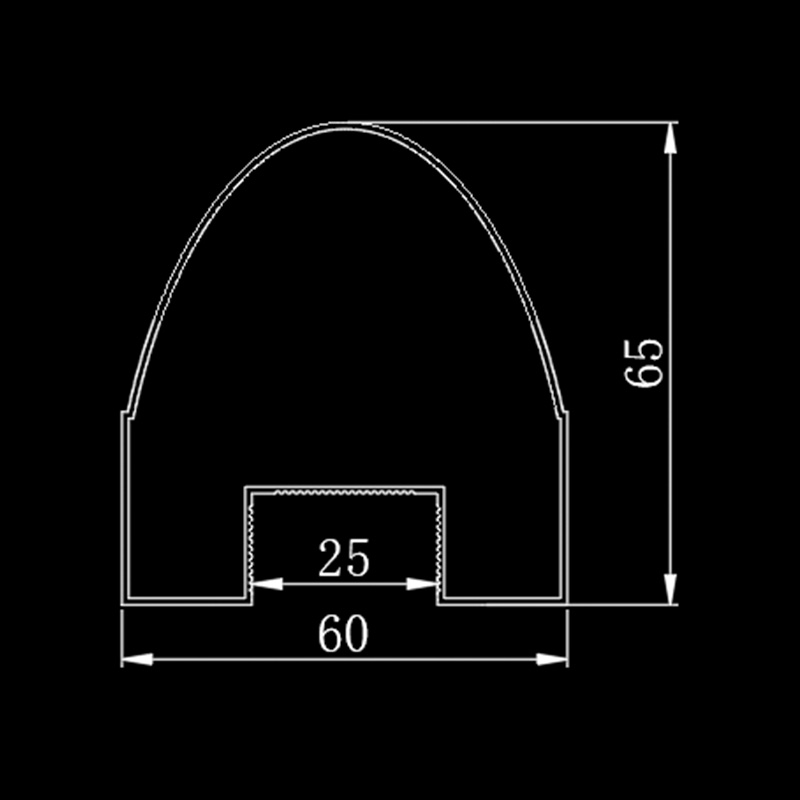

Profiltoleransepresisjon refererer til den tillatte variasjonen i fysiske dimensjoner til en ekstrudert strukturell seksjon i forhold til dens nominelle designgeometri. For skyvedørssystemer inkluderer dette:

- Ensartet seksjon veggtykkelse

- Vinkel- og lineær dimensjonsnøyaktighet

- Flathet og retthet av flenser og vev

- Konsentrisitet og perpendikularitet i forhold til datumplan

I motsetning til enkel deltoleranse, påvirker profiltoleranse montering av flere komponenter; ett avvik forplanter seg gjennom systemet.

2. Interaksjon mellom profilgeometri og systemattributter

Ytelse for store skyvedører avhenger av interaksjoner på tvers av tre domener:

- Strukturell passform – For å sikre at panelene er justert, sporene kobles inn riktig, og grensesnitt med maskinvarefunksjonen uten binding.

- Dynamisk oppførsel – Skyvedører viser komplekse bevegelser under belastning; kumulative toleransefeil kan forårsake friksjon, binding og vibrasjon.

- Montering og feltinstallasjon – Presisjon i profiler reduserer feltjusteringer, og forbedrer dermed installasjonseffektiviteten og langsiktig pålitelighet.

Unøyaktige profildimensjoner manifesterer seg ofte som driftsproblemer på systemnivå lenge etter fabrikasjon.

II. Toleransepresisjonskrav i store skyvedører

1. Funksjonelle drivere for presisjon

Store skyvedørsenheter er konstruert for å tjene flere formål samtidig:

- Muliggjør jevn bevegelse under tyngdekraften og sidebelastninger

- Opprettholde miljøseparasjon (luft/vanninfiltrasjon)

- Gir strukturell motstand mot vind og dynamiske krefter

- Integrer maskinvare (ruller, tetninger, føringer) med minimalt spill

Hvert funksjonskrav pålegger et sett med dimensjonskriterier som de strukturelle profilene må tilfredsstille for å unngå kompromittert ytelse.

2. Industriens forventninger til aluminiumsprofiler

Selv om aluminiumsprofiler ofte brukes til glidesystemer på grunn av deres korrosjonsmotstand, vekt-til-styrke-forhold og fabrikasjonsfleksibilitet, produserer ekstruderingsprosessen deres iboende variasjoner. Presisjonsforventninger er formet av:

- Søknadsskala – Større dører krever forholdsmessig tettere kontroll i lang spennvidde retthet og seksjonsuniformitet.

- Monteringskompleksitet – Konfigurasjoner med flere paneler eller teleskop øker følsomheten for toleransestablinger.

- Termisk og miljømessig påvirkning – Differensiell ekspansjon og belastningskrav krever justeringer uten at det går på bekostning av passformen.

Tabell 1 fremhever typiske toleransehensyn for viktige geometriske attributter til strukturelle profiler beregnet på store skyvedørsystemer.

Tabell 1 – Typiske profildimensjonstoleranseområder

| Attributt | Typisk nominell toleranse | Kritisk implikasjon |

|---|---|---|

| Ensartet veggtykkelse | ±0,10 mm – ±0,20 mm | Påvirker styrke og termisk ytelse |

| Lineær lengde | ±0,30 mm – ±1,00 mm | Påvirker montering og tetting |

| Vinkelavvik | ±0,5° – ±1,5° | Påvirker geometrisk innretting med maskinvare |

| Retthet (per meter) | ≤0,5 mm – ≤1,0 mm | Styrer jevn glideoperasjon |

Merk: Toleranseverdier er illustrative og må skreddersys til design, applikasjonskrav og produksjonsevne.

III. Produksjonshensyn som påvirker presisjonen

1. Ekstrudering og dens iboende variasjon

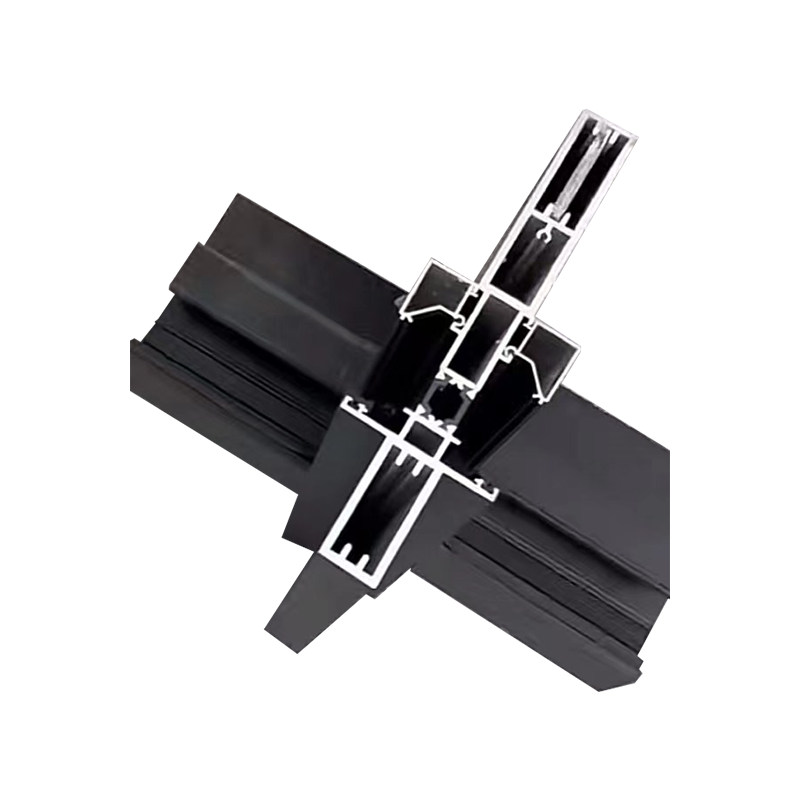

Produksjonen av aluminiumsprofil for skyvedør begynner med ekstrudering – tvinge oppvarmet emnemateriale gjennom en dyse for å skape kompleks tverrsnittsgeometri. Ekstruderingsprosessen kan introdusere variasjon gjennom:

- Dyseslitasje og temperaturgradienter

- Materialpartiforskjeller

- Kjølehastigheter som påvirker restspenninger

- Å trekke og rette ut uoverensstemmelser

Ingeniører må ta hensyn til disse påvirkningene når de spesifiserer toleranser som er både oppnåelige og egnet for formålet.

2. Prosesskontroller og kvalitetssikring

Opprettholdelse av presisjon krever robuste kontroller gjennom hele produksjonen:

- Kalibrering og vedlikeholdsplan for dyse

- Prosessparameterdokumentasjon

- In-line overvåking av kritiske dimensjoner

- Statistisk prosesskontroll (SPC) å oppdage trender før de blir defekter

Produsenter som er i stand til streng prosesskontroll produserer profiler med en smalere fordeling av dimensjonsvariasjon.

IV. Toleranse Stack-Up-analyse

1. Forstå Stack-Ups i sammenstillinger

Toleransestabling refererer til kumulativ dimensjonsvariasjon når flere komponenter kommer sammen i en sammenstilling. I skyvedørssystemer finnes stable-ups på tvers av:

- Profiler mot overflater

- Spor og guide grensesnitt

- Festepunkter for maskinvare

- Panelgap og overlappende kanter

En systematisk stable-up-analyse kvantifiserer hvordan hver toleranse bidrar til total variasjon i monteringen.

2. Tekniske metoder for stablingsevaluering

Toleransestablingsevaluering kan tilnærmes gjennom:

- Worst-case analyse , forutsatt at alle avvik stemmer negativt

- Statistisk stabling , ved å bruke sannsynlighetsfordelinger for å reflektere realistisk variasjon

- Monte Carlo-simuleringer , iterativ modellering for å forutsi variasjonsmønstre

Selv uten spesifikke produktnavn eller proprietære verktøy, gir disse metodene beslutningsstøtte for toleransetildeling.

V. Profilgeometri og funksjonell tilpasningsmetrikk

1. Geometriske nøkkeltall

Nøyaktig evaluering av profiltoleransepresisjon krever kvantitative beregninger, inkludert:

- Måling av dimensjonsavvik (lineære mål i forhold til design)

- Mål på profilskjema (rundhet, flathet, konturtrohet)

- Overflatefunksjon posisjonsnøyaktighet (plassering av spor, flenser og slisser)

Måleresultater korrelerer direkte med grensesnitttilpasning og systemfunksjon.

2. Strategi for datumreferanseramme (DRF).

Valg av passende datumpunkter er en forutsetning for konsekvent toleranseevaluering. En veldefinert DRF:

- Forankrer målinger til designhensikt

- Gir felles referanse på tvers av produksjonspartier

- Sikrer repeterbarhet og reproduserbarhet av inspeksjon

For komplekse profiler letter nullpunkt med flere plan fullstendig geometrisk karakterisering.

VI. Inspeksjons- og måleteknikker

1. Verktøy for presisjonsmåling

For å evaluere toleranser effektivt, må inspeksjon utføres med egnet instrumentering:

- Koordinatmålemaskiner (CMM) for flerakse dimensjonsmålinger

- Lasertrackere og skanningssystemer for lang profilretthet

- Optiske komparatorer for verifisering av profilkontur

- Go/no-go-armaturer for rask feltvurdering

Passende valg av måleenheter sikrer nøyaktighet og praktiske inspeksjonstider.

2. Måleprotokoller

Omfattende protokoller øker tilliten til inspeksjonsresultater:

- Kalibreringssporbarhet til anerkjente standarder

- Gjentakelse av måling å vurdere variasjon innenfor prøvene

- Miljøkontroll for å minimere termisk påvirkning på målingen

Tabell 2 identifiserer vanlige målemetoder og deres egnethet for toleranseattributter.

Tabell 2 – Måleteknikker for profilvurdering

| Teknikk | Egnet for | Notater |

|---|---|---|

| CMM | Omfattende geometrisk måling | Høy nøyaktighet; egnet for komplekse funksjoner |

| Laser skanner | Retthet og form | Bra for lange profiler; ikke-kontakt |

| Optisk komparator | Profilkontur | Effektiv for troskap i tverrsnitt |

| Manuelle målere | Rask bestått/ikke bestått kontroller | Nyttig for feltverifisering |

VII. Integrasjon av toleranseevaluering i systemteknikk

1. Krav flyt-ned

Toleransespesifikasjoner bør ikke være frittstående tekst; de må følge av systemkrav, avledet fra:

- Funksjonelle ytelseskriterier

- Installasjonsmetoder

- Miljømessige driftsforhold

- Forventninger til levetid

En nedjustering av krav sikrer at toleransepresisjon stemmer overens med systemresultatene.

2. Design for Manufacture and Assembly (DFMA)

Toleransekrav bør også evalueres gjennom en design for produksjon og montering linse:

- Kan profilen produseres pålitelig innenfor spesifisert toleranse?

- Tillater designet tilstrekkelig monteringsklaring uten at det går på bekostning av ytelsen?

- Er komponenter tilgivende for små variasjoner gjennom justerbare funksjoner?

DFMA-tenkning forbedrer produksjonsevnen og reduserer risikoen.

VIII. Feltverifisering og tilbakemeldingssløyfe

1. Viktigheten av feltmåling

Profiler som består fabrikkinspeksjon kan fortsatt støte på utfordringer når de installeres i virkelige miljøer på grunn av kumulativ geometrisk interaksjon med underlag og installasjonsforhold. Feltverifisering sikrer:

- Som installert dimensjonskonformitet

- Innretting med arkitektoniske referanser

- Installasjonsmetode egnethet

2. Kontinuerlige forbedringsprosesser

Feltinnsikt bør gå tilbake til produksjons- og designpraksis, og lukke sløyfen:

- Registrer avvik og trender over flere prosjekter

- Juster produksjonsprosesskontroller eller designtoleranser om nødvendig

- Oppdater inspeksjonsprotokoller basert på reell applikasjonsinnsikt

Et kvalitetssystem med lukket sløyfe øker presisjonen over tid.

IX. Vanlige utfordringer og avbøtende strategier

1. Miljøpåvirkninger

Termisk ekspansjon og sammentrekning kan endre geometriske forhold. Begrensning inkluderer:

- Spesifisere toleransekvoter med tanke på miljørekkevidde

- Utforme skjøter og grensesnitt for å imøtekomme forventet bevegelse

2. Lang profilhåndtering

Store profiler er følsomme for bøyning, vridning og henging under egenvekt. Avbøtende strategier inkluderer:

- Støtte profiler tilstrekkelig under lagring og håndtering

- Bruke retteprosesser med omtanke

- Bruk av målestøtter som simulerer installasjonsforhold

3. Grensesnitt med maskinvare

Profiler må akseptere ruller, føringer, tetninger og festemidler. Presisjon i grensesnittdimensjoner er ikke-omsettelig for pålitelig drift. Begrensninger inkluderer:

- Definere grensesnitttoleransesoner under design

- Verifiserer kompatibilitet med maskinvaretoleranser

X. Kasusstudier: praktiske scenarier (analytiske eksempler)

I stedet for spesifikke produkter bør du vurdere to analytiske scenarier:

Scenario A – Multi-panel skyveenhet

Et system med flere skyvepaneler har flere sammenkoblingsflater. Den kumulative toleransen må ikke overstige gapet som tetninger og føringer kan absorbere. Selv små avvik i parallellitet mellom parringsprofiler kan føre til binding. Presisjonsevaluering her fokuserer på:

- Retthet over lange spenn

- Relativ plassering av monteringsfunksjoner

Scenario B – Industripassasje med høy klaring

I miljøer der det er behov for store klaringer (f.eks. materialhåndteringsområder), sikrer toleransepresisjon at dørpaneler ikke:

- Forstyrre strukturelle åpninger

- Bind med overliggende føringer

Vurderingen her setter pris på at det kreves tettere presisjon, ikke bare for funksjonalitet, men for sikkerhetsklaring.

Sammendrag

Evaluerer profiltoleransepresisjon for store skyvedører krever en systematisk ingeniørtilnærming som knytter geometrisk nøyaktighet til systemytelse. Presisjon i aluminiumsprofil for skyvedør strukturer er ikke en isolert parameter; det:

- Påvirker passform, bevegelse, holdbarhet og vedlikehold

- Er påvirket av fabrikasjonsrealiteter

- Må analyseres innenfor toleransestablingsrammer

- Krever hensiktsmessige målemetoder og datatolkning

- Må integreres i prosesser for krav, produksjon, inspeksjon og feltverifisering

Gjennom streng evaluering og prosessdisiplin blir toleransepresisjon ikke en begrensning, men en forutsigbar ingeniørparameter som støtter pålitelig oppførsel av skyvedørssystem.

FAQ

Q1: Hva er profiltoleransepresisjon og hvorfor er det kritisk for store skyvedører?

A1: Profiltoleransepresisjon er den tillatte variasjonen fra nominelle dimensjoner i en strukturell profil som påvirker dimensjonale grensesnitt, bevegelse og monteringseffektivitet i store skyvedører.

Q2: Hvordan påvirker produksjonsprosesser toleransepresisjon?

A2: Prosesser som ekstrudering, kjøling og retting introduserer variasjoner som må kontrolleres gjennom prosessstyring, verktøy og inspeksjon.

Spørsmål 3: Hvilke verktøy brukes vanligvis til å evaluere profiltoleranser?

A3: Teknikker inkluderer koordinatmålemaskiner (CMM), laserskanning, optiske komparatorer og feltmålere.

Spørsmål 4: Hvordan påvirker toleransestablingsanalyse designbeslutninger?

A4: Stable-up-analyse kvantifiserer kumulativ variasjon på tvers av flere komponenter, og hjelper ingeniører med å allokere toleransebudsjetter for pålitelig montering.

Spørsmål 5: Hvilken rolle spiller feltverifisering i toleranseevaluering?

A5: Feltverifisering sjekker installerte forhold mot designforventninger, og gir data for kontinuerlig forbedring.

Referanser

- Geometrisk dimensjonering og toleranse (GD&T) ingeniørpraksis og standarder.

- Statistiske prosesskontrollmetoder for kvalitetssikring av profilproduksjon.

- Måling og inspeksjon teknologi sammenligning studier i strukturelle profil fabrikasjon.

Språk

Språk